1 minit untuk memahami: proses pelindapkejutan dan langkah kaedah

Rawatan haba adalah kaedah biasa untuk menukar sifat mekanikal logam tertentu. Mampu mengubah kekerasan, keliatan dan kekuatan logam sambil mengekalkan komposisi kimianya utuh dan hampir tidak berubah ialah cara terbaik untuk menyesuaikan logam dengan persekitaran dan keperluan kerja anda.

Terdapat banyak cara yang berbeza untuk memanaskan rawatan logam, yang paling popular adalah melalui proses yang dipanggilpelindapkejutan.

Apakah pelindapkejutan?

Pelindapkejutanialah proses rawatan haba logam. Quenching merujuk kepada penyejukan pantas logam untuk menyesuaikan sifat mekanikalnya dalam keadaan asalnya. Untuk melakukan proses pelindapkejutan, logam dipanaskan pada suhu melebihi keadaan normal, biasanya beberapa suhu melebihi suhu penghabluran semula tetapi di bawah suhu leburnya. Untuk membenarkan haba"rendam"bahan, logam boleh disimpan pada suhu ini untuk tempoh masa. Setelah logam disimpan pada suhu yang dikehendaki, ia dipadamkan dalam medium sehingga ia kembali ke suhu bilik. Logam juga boleh dipadamkan untuk jangka masa yang lebih lama supaya penyejukan daripada proses pelindapkejutan diedarkan ke atas keseluruhan ketebalan bahan.

Proses pelindapkejutan:

Dalam proses pelindapkejutan keluli, kadar penyejukan pantas diperolehi dengan membawa permukaan panas objek bersentuhan dengan beberapa bahan yang lebih sejuk, yang boleh menjadi gas, cecair atau pepejal. Operasi ini dipanggil pelindapkejutan dan termasuk kaedah penyejukan melalui suntikan udara, air atau cecair lain - rendaman dalam cecair, seperti air garam, air, agen pelindapkejutan polimer, mandi garam, penyejukan interplate.

Proses pelindapkejutan

Walau bagaimanapun, kadar penyejukan (kadar pemindahan haba dari badan medium pelindapkejutan logam panas) bergantung kepada saiz keratan rentas objek, suhu, sifat termanya, keadaan permukaannya seperti sifat dan darjah. kekasaran filem oksida, suhu awal penyejuk, takat didihnya, haba tentu penyejuk, haba pendam penyejatan, haba tentu stim, kekonduksian termanya, dan sebagainya. Kelikatannya dan kelajuan ia melalui objek. Sebelum mula mempertimbangkan sifat penyejukan penyejuk yang biasa digunakan, adalah idea yang baik untuk menyiasat apa yang berlaku apabila objek keluli yang dipanaskan (katakan 840°C) dibuang ke dalam tab mandi sejuk pegun. Sepanjang proses pelindapkejutan, lengkung penyejukan tidak menunjukkan kadar penyejukan berterusan, tetapi tiga peringkat:

Peringkat A - Peringkat Penutup Stim:

Selepas memulakan pelindapkejutan, kerana logam berada pada suhu tinggi, penyejuk pelindapkejutan segera menyejat, dan selimut stim berterusan membalut permukaan objek.

Sekarang bahawa tiada cecair bersentuhan dengan permukaan logam, haba keluar dengan perlahan dari permukaan panas melalui sinaran dan pengaliran melalui lapisan wap air ke antara muka cecair-wap. Oleh kerana filem wap adalah konduktor haba yang lemah, kadar penyejukan adalah agak perlahan.

Peringkat B - Peringkat sentuhan sekejap (peringkat pendidihan cecair):

Haba disejat dengan cepat pada peringkat ini, seperti yang ditunjukkan oleh cerun curam lengkung penyejukan. Semasa peringkat ini, penutup wap dipecahkan sebentar-sebentar, membawa penyejuk bersentuhan dengan permukaan panas selama sepersekian saat, tetapi dengan cepat ditolak oleh tindakan mendidih ganas gelembung wap. Gelembung terbawa oleh perolakan dan cecair menyentuh logam semula. Penyejukan pantas peringkat ini dengan cepat merendahkan permukaan di bawah takat didih medium pelindapkejutan. Kemudian penyejatan berhenti. Peringkat kedua sepadan dengan julat suhu 100℃~ 500℃, dalam julat suhu ini, keadaan austenit peralihan keluli adalah yang paling cepat (≈CCT curve leading edge). Oleh itu, kadar penyejukan pada peringkat ini adalah sangat penting untuk pelindapkejutan keluli.

Peringkat C - Peringkat sentuhan langsung (peringkat penyejukan cecair):

Fasa ini bermula apabila suhu permukaan objek dikurangkan ke takat didih, atau di bawah medium pelindapkejutan. Stim tidak terbentuk. Penyejukan adalah disebabkan oleh perolakan dan pengaliran melalui cecair. Peringkat ini mempunyai kadar penyejukan yang paling rendah.

Pertama, aloi dipanaskan hingga 30-50°C di atas suhu kritikal. Kami tidak mahu kekal pada suhu ini untuk masa yang lama kerana ia boleh menyebabkan pertumbuhan bijirin. Jika anda bekerja dengan aloi yang sensitif kepada pengoksidaan, anda mungkin perlu memanaskan aloi dalam vakum. Sesetengah relau boleh dipanaskan di bawah vakum, tetapi kaedah yang lebih mudah (berskala kecil) adalah untuk membungkus aloi dalam tiub kuarza yang telah divakum atau diisi dengan gas lengai, seperti argon. Aloi perlu disejukkan dengan cepat. Cara utama untuk mengawal kadar penyejukan adalah dengan menggunakan media pelindapkejutan yang berbeza. Air garam biasanya merupakan medium pelindapkejutan praktikal terpantas. Nitrogen cecair adalah medium pelindapkejutan yang agak perlahan kerana kekonduksian haba yang rendah dan haba tentu. Jika aloi menyejuk terlalu cepat, ia mungkin retak. Jika ia menyejuk terlalu perlahan, anda mungkin tidak mendapat banyak kestabilan. Cara terbaik untuk menentukan kadar pelindapkejutan optimum bahan adalah dengan menggunakan gambar rajah fasa-suhu-peralihan (TTT). Kebanyakan logam dalam proses pelindapkejutan dipanaskan antara 715 dan 900ºC. Semasa proses pemanasan, sangat penting bahawa bahan mesti dipanaskan pada suhu malar. Pemanasan suhu yang berterusan menghasilkan sifat logam yang diingini. Perkara kedua yang anda mesti lakukan selepas memanaskan ialah basahkan, atau kita boleh katakan rendam. Rendam bahan atau bahan kerja yang dipanaskan dalam medium seperti vakum atau udara. Bahan kerja mesti direndam dalam garam atau pasir selama 6 minit, dan suhu persekitaran mestilah malar semasa rendaman. Sesetengah daripada anda mungkin berfikir bahawa merendam dan menyejukkan adalah serupa. Tetapi perendaman dan penyejukan adalah proses yang berbeza. Jadi, selepas direndam, sudah tiba masanya untuk mula menyejukkan. Semasa proses penyejukan, bahan kerja mesti disimpan dalam cecair pelindapkejutan. Gunakan air dan minyak sebagai medium pelindapkejutan. Menggunakan air sebagai medium pelindapkejutan mempunyai kelemahan, seperti ia boleh menyebabkan banyak keretakan pada permukaan logam, atau ia boleh mengubah bentuk permukaan logam. Satu perkara yang perlu diperhatikan ialah minyak menyejuk lebih perlahan daripada air. Proses pelindapkejutan juga boleh dijalankan dengan kehadiran gas lengai. Gas lengai seperti nitrogen, helium dan argon boleh digunakan dalam proses pelindapkejutan. Dalam proses rawatan haba ini, medium pelindapkejutan memainkan peranan yang penting. Jika kadar penyejukan medium pelindapkejutan adalah lebih rendah daripada kadar yang dikehendaki, maka anda tidak akan mendapat prestasi logam keluaran yang diharapkan. Jika medium pelindapkejutan menyejuk pada kadar yang lebih cepat daripada yang diperlukan, keretakan akan muncul pada logam keluaran. Selepas proses pelindapkejutan selesai, anda mungkin perasan bahawa bahan yang anda dapat mungkin sangat rapuh, atau mungkin lebih keras daripada logam biasa. Ini disebabkan oleh kehadiran besar martensit dalam bahan tertentu. Oleh itu, anda mesti menahan logam sedemikian. Pembajaan mengurangkan kekerasan yang tidak perlu. Untuk marah, anda mesti memanaskan logam di bawah suhu kritikalnya, dan kemudian, logam ini mesti disejukkan di udara semula jadi atau di persekitaran.

Media pelindapkejutan biasa ialah:

Air:

Air mungkin merupakan medium pelindapkejutan tertua dan paling popular, yang memenuhi keperluan kos rendah, ketersediaan sejagat, operasi mudah dan keselamatan. Apabila suhu meningkat, ciri penyejukan berubah lebih daripada minyak, terutamanya apabila suhu meningkat melebihi 60 ° C, kapasiti penyejukan berkurangan dengan cepat disebabkan oleh peningkatan peringkat lapisan stim. Kuasa penyejukan terbaik ialah apabila air berada di antara 20-40 ° C. Kapasiti penyejukan air adalah antara air masin dan minyak. Walaupun, air menyediakan kapasiti penyejukan yang tinggi berhampiran hujung lengkung untuk mengelakkan penukaran kepada pearlit atau bainit, kelemahan terbesar air, seperti yang ditunjukkan dalam Jadual 6.11, ialah kadar penyejukan yang tinggi ke atas julat suhu di mana martensit terbentuk. Pada peringkat ini, keluli tertakluk kepada kedua-dua tegasan struktur dan haba,

2. Air garam:

Kira-kira 10% (mengikut berat) natrium klorida dalam larutan akueus digunakan secara meluas dalam industri dan dipanggil air garam. Mereka menyediakan kadar penyejukan antara air dan larutan NaOH 10%. Ia menghakis peralatan tetapi, seperti penyelesaian menghakis, tidak berbahaya kepada pekerja. Penjelasan untuk kecekapan yang lebih tinggi bagi air garam, larutan soda kaustik atau larutan akueus ialah dalam larutan air garam atau soda kaustik, pemanasan larutan pada permukaan keluli panas menyebabkan penghabluran natrium klorida/natrium hidroksida pada permukaan keluli panas. Lapisan kristal pepejal ini dimusnahkan dengan keganasan letupan kecil dan membuang awan kristal.

3. Natrium hidroksida:

Biasanya 10% (mengikut berat) natrium hidroksida ditambah ke dalam air. Penyelesaian ini dengan cepat mengeluarkan haba daripada keluli apabila ia direndam dalam penyejuk dan tidak menunjukkan secara relatifnya"tidak aktif"keadaan peringkat awal (peringkat a) air. Oleh itu, ini berguna apabila kadar penyejukan yang diperlukan melebihi kadar mandi air.

4. Minyak:

Minyak, sebagai satu kumpulan, mempunyai kadar penyejukan antara 40°C air dan 90°C air. Semasa pelindapkejutan minyak, perubahan besar boleh dibuat dengan menggunakan minyak haiwan, sayuran atau mineral, atau campuran dua atau lebih jenis minyak. Tekanan wap minyak amat penting kerana ia menentukan ketebalan filem wap minyak yang dihasilkan pada permukaan keluli panas, yang mengehadkan kadar penyingkiran haba. Walau bagaimanapun, minyak yang biasa digunakan mempunyai takat didih yang sangat tinggi. Minyak mempunyai kapasiti pelindapkejutan yang jauh lebih rendah daripada air atau air garam (kadar penyejukan maksimum pada kira-kira 600°C) dan agak perlahan dalam julat pembentukan martensit, yang meminimumkan bahaya pembentukan retak. Kuasa penyejukan berhampiran hadapan lengkung CCT keluli boleh ditingkatkan dengan mengacau dengan kuat kolam lebur atau sebahagian daripada kolam lebur.

5. Emulsi (air dan minyak):

Penyejukan air yang cepat (berhampiran bahagian atas lengkung CCT) dan penyejukan perlahan minyak pada peringkat kemudian (dalam julat suhu Ms-Mf) membawa kepada pembangunan campuran air emulsi dan"larut air"minyak dalam perkadaran yang berbeza. Emulsi dengan 90% minyak dan 10% air mempunyai kadar penyejukan yang lebih rendah daripada minyak. Emulsi yang terdiri daripada 90% air dan 10% minyak juga lebih rendah daripada minyak kerana ia menyejuk lebih cepat daripada minyak apabila martensit terbentuk pada sekitar 300 ° C, meningkatkan bahaya ubah bentuk dan retak.

6. Media polimer:

Ini adalah peserta baharu dalam medan penyejuk, menghampiri ciri-ciri medium pelindapkejutan yang ideal (6.3), yang menyejuk dengan cepat kepada suhu Ms dan kemudian agak perlahan sebagai bentuk martensit. Pelindapkejut sintetik ini adalah bahan kimia organik dengan berat molekul tinggi, biasanya berasaskan polialkil glikol, atau polivinil alkohol, tetapi biasanya bekas lebih biasa digunakan sebagai agen pelindapkejut. Ini adalah bahan larut air, jadi dengan menukar kepekatan bahan tambahan organik, agen pelindapkejutan dengan kadar penyejukan yang sangat berbeza boleh diperolehi. Apabila jumlah agen pelindapkejutan ditambah ialah 5%, pada 60 ° C, kekerasan permukaan agen pelindapkejutan adalah serupa dengan air, dan risiko keretakan adalah minimum, manakala pelindapkejutan keluli bukan aloi. Agen pemadam api dengan bahan tambahan 15% mempunyai sifat penyejukan yang sama seperti minyak tanpa bahaya kebakaran.

7. Mandian garam:

Untuk keluli dengan keratan rentas yang kecil dan kebolehkerasan yang baik, mandian garam adalah medium pelindapkejutan yang ideal. Jadual 6.12 memberikan komposisi beberapa garam dan julat suhu yang boleh digunakan untuk setiap campuran. Masa penahanan yang disyorkan dalam mandi garam ialah 2-4 minit/sm ketebalan bahagian, dan masa penahanan adalah lebih pendek untuk bahagian yang lebih ringan. Mandian seperti 100% NaNO3 memerlukan 400-600°C. Kapasiti penyejukan adalah tinggi kepada kira-kira 400 ° C dan kemudian berkurangan apabila suhu keluli terus menurun. Oleh itu, lebih rendah suhu mandi, lebih besar kacau, dan lebih baik kapasiti penyejukan. Jika tercemar, kecekapan penyejukan mandian akan berkurangan. Tangki kacau membolehkan kekotoran menggantung dan melekat pada bahagian yang disejukkan, mengurangkan pemindahan haba. Menambah 0.3-0.

8. Udara:

Jika keluli mempunyai kebolehkerasan yang tinggi, udara termampat atau udara pegun juga boleh digunakan, iaitu keluli aloi tinggi seperti keluli dikeraskan udara; Atau keratan rentas ringan keluli aloi rendah. Kerana udara menyejuk dengan lebih perlahan dan sekata, bahaya ubah bentuk boleh diabaikan. Permukaan keluli sentiasa teroksida semasa penyejukan.

9. Gas:

Dalam gas, hidrogen dan helium lebih cekap dalam penyejukan, tetapi nitrogen biasanya digunakan dalam keluli tahan panas dan keluli berkelajuan tinggi kerana kemungkinan letupan apabila hidrogen dan helium mahal untuk digunakan. Pelindapkejutan gas boleh membuat bahagian bahagian tebal dengan bentuk kompleks dan ketebalan bahagian yang berbeza menyejukkan lebih sekata, untuk mendapatkan sifat mekanikal yang lebih seragam. Risiko pecah atau ubah bentuk adalah minimum. Aliran udara yang pantas bersentuhan terus dengan keluli austenitizing dalam ruang gas, yang dengan cepat menghilangkan haba.

10. Lapisan aliran:

Ia terdiri daripada zarah alumina dalam tangki penyulingan, yang dialirkan oleh aliran udara berterusan yang ditiup dari bahagian bawah tangki. Zarah-zarah ini bergerak seperti bendalir. Penggunaan nitrogen menghasilkan suasana lengai. Terutamanya digunakan untuk pelindapkejutan keluli aloi tinggi, keluli kerja sejuk, keluli kerja panas, keluli berkelajuan tinggi, keluli pengerasan udara dan sebagainya. Penyejukan katil terbendalir adalah lebih perlahan daripada air atau minyak, 10% lebih perlahan daripada pelindapkejutan garam cair, tetapi jauh lebih cepat daripada udara. Katil berbendalir boleh dikendalikan pada sebarang suhu rendah. Tiada sisa pada bahagian dan tiada pemprosesan pasca diperlukan. Tiada bahaya asap atau pencemaran.

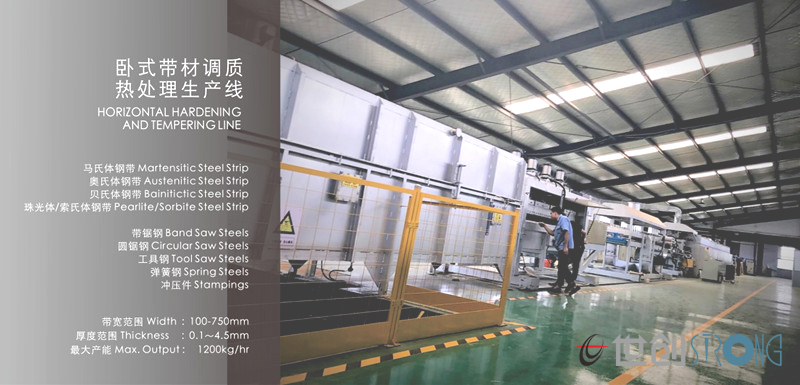

Strong Metal ialah pengeluar China yang pertama bagi produk berterusangarisan pengerasan dan pembajaanuntuk mengeras jalur keluli karbon tinggi;

Pelancaran barisan pengeluaran ini menunjukkan bahawa China telah memecahkan halangan teknikal dan monopoli selama beberapa dekad disebabkan oleh syarikat Eropah dan Amerika dalam bidang teknologi pengeluaran bahan. Syarikat-syarikat China tidak lagi perlu menanggung situasi jalur pengerasan import harga tinggi jangka panjang.

Ciri: Barisan Pengeluaran Pengerasan Dan PembajaanRelau tali pinggang mesh sesuai untuk pengeluaran besar-besaran pelbagai bahan kerja kecil, seperti pengkarbonan, pelindapkejutan karbon, pelindapkejutan, pelindapkejutan minyak, pelindapkejutan air dan proses rawatan haba lain, skru pemprosesan, kacang, bahagian pengecapan, dll.

Reka bentuk penyelesaian rawatan haba yang berbeza mengikut bahan kerja anda yang berbeza.

Disesuaikan mengikut produk.

Model: SW-810-9F

Prestasi: suhu 950 ℃; Bahan: cangkerang: keluli karbon rendah

Proses: (1) pelindapkejutan, pelindapkejutan karbon (2) pelindapkejutan suasana terkawal, pelindapkejutan isoterma (3) pelindapkejutan minyak, pelindapkejutan air

Kelebihan: kawalan komputer